Por que razão a humidade irregular afeta a produção de contraplacado?

Por que razão a humidade irregular nos folheados secos afeta significativamente a produção de contraplacado?

A uniformidade do teor de humidade em lâminas secas é um fator crítico no fabrico de contraplacado, afetando diretamente a qualidade da colagem, a estabilidade dimensional e a eficiência da produção. Veja uma análise detalhada dos seus impactos:

1. Qualidade da colagem e cura da cola

Penetração e solidificação de adesivos

Os adesivos termoendurecíveis (por exemplo, UF/PF) requerem humidade uniforme para ativar e curar adequadamente. As facetas muito secas absorvem o excesso de cola, resultando em ligações fracas, enquanto as facetas muito húmidas geram vapor durante a prensagem a quente, provocando bolhas ou delaminação.Pontos Fracos Localizados

A humidade inconsistente cria taxas de cura irregulares, resultando em zonas com forte aderência junto a zonas com fraca colagem, comprometendo a integridade estrutural do contraplacado.

2. Estabilidade dimensional e defeitos

Deformação e Tensão Interna

Variações no teor de humidade causam contração desigual durante o arrefecimento e a pós-prensagem. Isto induz tensão interna, levando a empenamento, torção ou irregularidades na superfície.Inconsistência de espessura

Os pontos mais húmidos comprimem mais sob pressão, causando espessura e densidade irregulares no painel, o que afeta a precisão em aplicações como mobiliário ou construção.

3. Eficiência e custos de produção

Parâmetros de processo instáveis

A humidade inconsistente obriga a ajustes frequentes na temperatura, pressão e tempo de prensagem a quente, reduzindo a eficiência da produção e aumentando o risco de defeitos no lote.Maior consumo de energia e adesivo

Para compensar as variações de humidade, são muitas vezes necessários tempos de prensagem mais longos ou temperaturas mais elevadas, o que aumenta os custos de energia. Pode também ser necessário adesivo extra para evitar a falha de zonas secas.

4. Principais métricas de teor de humidade

O teor de humidade ideal para as facetas varia geralmente entre 6% e 10%, com:

Variação entre facetas no mesmo lote: ≤1,5%

Variação dentro de uma única folha de revestimento: ≤0,5%

Espécies como o pinheiro requerem um controlo mais rigoroso (8%–10%) devido à sua estrutura porosa, enquanto a bétula pode tolerar intervalos ligeiramente mais baixos (6%–8%).

5.º Como garantir a uniformidade?

Processo de secagem otimizado: utilize secagem em várias fases (por exemplo, humidade elevada para secagem inicial, secagem lenta a temperaturas mais baixas para equilíbrio da humidade).

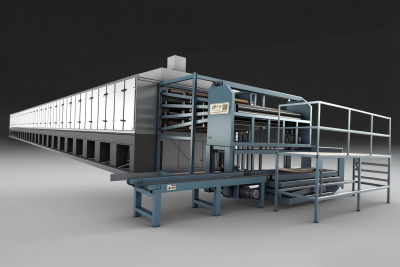

Equipamento avançado: utilize secadores com circulação uniforme de calor (por exemplo, sistemas de fluxo de ar vertical) e monitorização da humidade em tempo real.

Condicionamento: Deixe as facetas secas repousar num ambiente controlado durante 24 a 48 horas para igualar a humidade antes de prensar.

Em síntese, a uniformidade do teor de humidade não é apenas um detalhe técnico — é fundamental para a obtenção de contraplacado de alta resistência, estável e económico. Como afirma um princípio da indústria: “A qualidade da secagem determina 70% do desempenho final do contraplacado.”