Os sistemas de visão transformam a classificação de lâminas de madeira

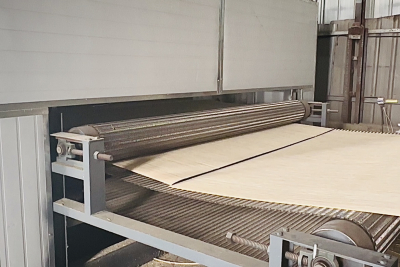

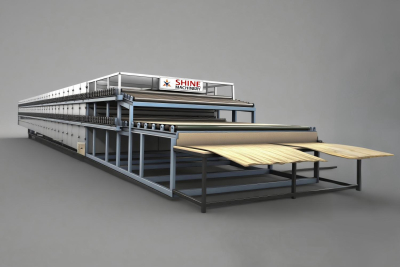

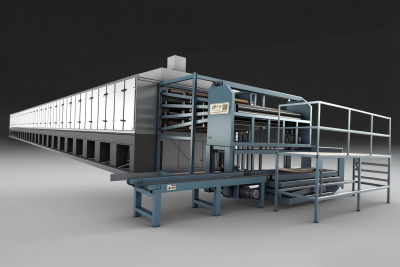

Na indústria de processamento de madeira, a classificação dos folheados – folhas finas de madeira utilizadas em contraplacado, mobiliário e painéis decorativos – tem sido um estrangulamento há muito tempo. A inspeção manual tradicional depende do olhar humano para detetar defeitos como fissuras, nós ou inconsistências de cor, mas este método é lento, sujeito a erros e inconsistente. Digitar sistemas de inspeção visualintegrado com secadores de lâminasUma união tecnológica que está a revolucionar a forma como os fabricantes garantem a qualidade, aumentam a eficiência e se adaptam às exigências da produção moderna. Este artigo explora como funcionam estes sistemas, o seu impacto e porque se estão a tornar indispensáveis na corrida rumo à Indústria 4.0.

Como os sistemas de visão e os secadores de lâminas de madeira colaboram: um fluxo de trabalho em circuito fechado

A sinergia entre os sistemas de visão e os secadores de lâminas depende de umprocesso de controlo de qualidade em circuito fechado—um ciclo de “captura, análise, decisão e feedback” que transforma as lâminas de madeira em bruto em produtos graduados com a mínima intervenção humana. Aqui está um resumo do fluxo de trabalho:

1. Captura de Imagem: Imagem de Precisão Pós-Secagem

Após sair da máquina de secar, a lâmina de madeira desloca-se por um tapete transportador até uma zona de inspeção específica. Aqui,câmaras industriais de alta resolução(frequentemente combinadas com iluminação LED para eliminar sombras) captam imagens de múltiplos ângulos. Os sistemas avançados vão além da luz visível: alguns integramespectroscopia no infravermelho próximo (NIR)para medir a distribuição de humidade (fundamental para evitar deformações) escanners a laserPara detetar defeitos internos, como vazios ou deterioração. Por exemplo, uma câmara 4K pode resolver detalhes tão pequenos como 0,1 mm, garantindo que até mesmo pequenas fissuras ou buracos de insetos não passam despercebidos.

2. Análise com Inteligência Artificial: Dos Pixels à Classificação

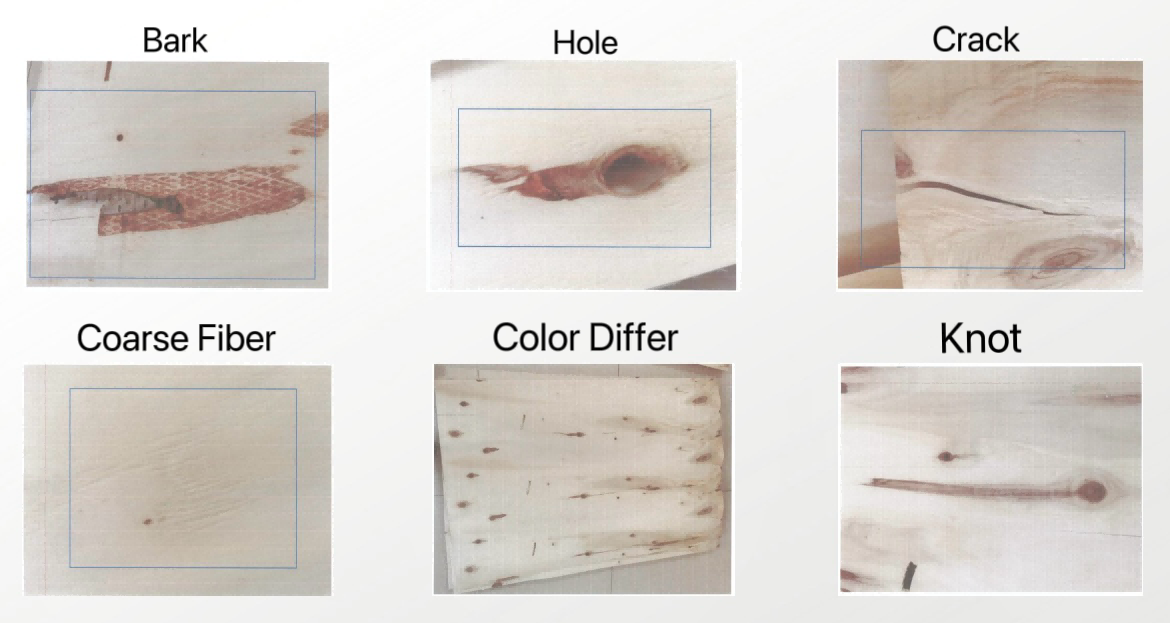

As imagens captadas são transmitidas para um computador industrial em execução.modelos de aprendizagem profunda, como as Redes Neurais Convolucionais (CNNs). Estes algoritmos são treinados com milhares de imagens de folheados para reconhecer padrões:

Identificação de defeitosFissuras (através de algoritmos de deteção de arestas como o Canny), nós (distinguindo nós vivos de nós mortos usando análise de textura) e orifícios de insetos (operações morfológicas para contar e dimensionar os orifícios).

Medição geométricaAs câmaras calibradas medem o comprimento, a largura e a espessura (tolerância de ±0,1 mm) e calculam a deformação utilizando dados de nuvens de pontos 3D.

Graduação de cor/texturaA análise do espaço de cor HSV deteta variações de cor, enquanto os filtros de Gabor avaliam a uniformidade da textura para identificar o bolor ou as manchas.

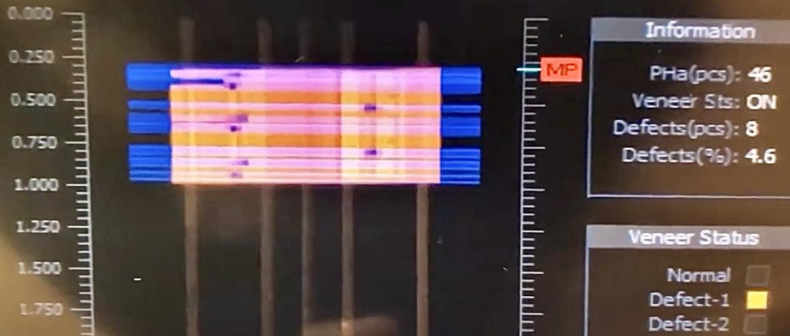

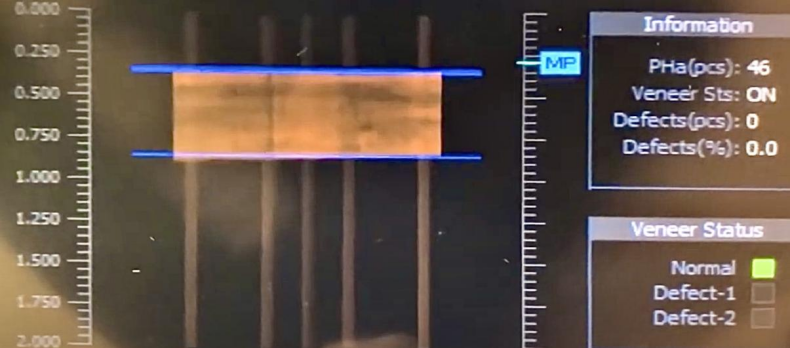

O sistema quantifica os defeitos através depercentagem de área(por exemplo, o folheado de grau A permite uma cobertura de defeitos de ≤1%) edensidadeex., ≤3 nós por metro quadrado), em conformidade com as normas do setor, como a certificação FSC, ou com as regras específicas do cliente.

3. Tomada de Decisão e Feedback

Após a análise, o sistema atribui uma nota (A/B/C ou aprovado/reprovado) e aciona...mecanismos de classificação—empurradores pneumáticos, braços robóticos ou comportas desviadoras—para encaminhar o folheado para os recipientes designados. Simultaneamente, os dados são enviados de volta para o PLC (Programmable Logic Controller) do secador para ajustar os parâmetros (temperatura, caudal de ar) em tempo real. Por exemplo, se os níveis de humidade forem irregulares, o secador pode prolongar o tempo de secagem em zonas específicas, evitando defeitos futuros.

Métodos de deteção: Precisão multidimensional

O que diferencia os sistemas de visão modernos é a sua capacidade de inspecionar o folheado através múltiplas dimensões, garantindo que nenhuma falha passa despercebida:

Detecção de defeitos de superfície

RachadurasOs algoritmos mapeiam o comprimento e a profundidade das fissuras, classificando-as como “superficiais” (reparáveis) ou “críticas” (rejeitáveis).

NósA análise de textura diferencia os nós vivos (misturados com a madeira circundante) dos nós mortos (escuros e quebradiços), que enfraquecem a adesão da cola na madeira compensada.

Danos por insetosAs operações morfológicas identificam aglomerados de orifícios, ajudando a selecionar as lâminas de madeira para utilizações onde a estética importa menos (por exemplo, contraplacado estrutural).

Verificações geométricas e dimensionais

As câmaras medem a lâmina de madeira com base em tolerâncias rigorosas: espessura (0,3–3 mm para a maioria das aplicações), retidão (empenamento ≤2 mm por metro) e esquadro das arestas. Isto garante a compatibilidade com máquinas subsequentes, como laminadoras ou fresadoras CNC.

Graduação de cor e textura

Para os folheados decorativos (por exemplo, carvalho, nogueira), os sistemas utilizamimagem espectralpara garantir a uniformidade das tonalidades entre lotes. Um fabricante de mobiliário, por exemplo, pode exigir tons consistentes de "carvalho dourado"; o sistema rejeita as lâminas de madeira fora da gama predefinida, mantendo a consistência da marca.

Principais benefícios: porque é que os fabricantes estão a adotar sistemas de visão

A integração de sistemas de visão com secadores de lâminas de madeira oferece vantagens transformadoras, resolvendo problemas antigos do setor:

1. Precisão e consistência incomparáveis

A inspeção manual tem uma precisão média de 70 a 80%, sendo que a fadiga leva à não deteção de defeitos. Os sistemas de visão oferecemPrecisão superior a 95%Como demonstrado pelos clientes da Shine Machinery: uma fábrica de contraplacado viu o rendimento das pás de alta qualidade saltar de 75% para 92% após a implementação. Esta consistência gera confiança com os compradores que exigem produtos sem defeitos.

2. Redução de custos e eficiência da mão-de-obra

Um único sistema de visão substitui 3 a 5 inspetores, reduzindo os custos anuais de mão-de-obra em30,000–50.000 (com base em dados de fábricas chinesas). Também reduz o desperdício: ao detetar defeitos precocemente, os fabricantes evitam processar lâminas defeituosas, poupando matéria-prima e energia.

3. Otimização de Processos Orientada por Dados

A qualidade, o tipo de defeito e a localização de cada lâmina de madeira são registados, gerando relatórios que revelam tendências (por exemplo, "o número de nós aumenta no inverno devido ao crescimento mais lento das árvores"). Estes dados melhoram os modelos de IA ao longo do tempo e orientam os ajustes na secagem — por exemplo, reduzindo a temperatura para espécies sensíveis como o eucalipto.

4. Flexibilidade para encomendas personalizadas

Com software modular, os sistemas adaptam-se rapidamente a novos padrões de classificação (por exemplo, passando de A/B/C para premium/rejeitado) ou tipos de lâminas (espessura, espécie). Uma fábrica europeia que produz mobiliário por medida utiliza esta flexibilidade para lidar com mais de 10 variedades de lâminas sem ter de reequipar as ferramentas.

Impacto no mundo real: estudos de caso

Dois exemplos realçam o valor prático da tecnologia:

Fábrica com certificação FSC europeiaO sistema identifica automaticamente os defeitos relevantes para as auditorias FSC (por exemplo, "madeira de origem sustentável com desperdício mínimo"), reduzindo o tempo de preparação da auditoria em 50%. Também acompanha a origem dos defeitos, ajudando a fábrica a melhorar as práticas de gestão florestal.

O futuro: sistemas mais inteligentes e integrados.

Com o avanço da Indústria 4.0, os sistemas de visão estão a evoluir:

Melhoria do modelo de IAOs algoritmos de autoaprendizagem adaptar-se-ão a novos tipos de defeitos sem necessidade de retreino manual.

Fusão de SensoresCombinar a visão com imagens térmicas (para detetar tensões internas) ou sensores acústicos (para detetar fissuras durante a secagem).

Conectividade em nuvemOs dados de várias fábricas serão agregados para treinar modelos globais, beneficiando os produtores de menor dimensão.

Conclusão

Os sistemas de inspeção visual transformaram a classificação das lâminas de madeira, de uma tarefa subjetiva e trabalhosa, num processo mais eficiente.processo automatizado baseado em dadosAo integrarem-se com secadores, criam um circuito fechado que não só classifica as lâminas de madeira, como também melhora a qualidade da secagem em tempo real. Para os transformadores de madeira, isto significa maior rendimento, custos mais baixos e a agilidade necessária para satisfazer as diversas exigências dos clientes — tudo características de uma operação competitiva e sustentável. À medida que o setor adota a manufatura inteligente, os sistemas de visão permanecerão na vanguarda, comprovando que a precisão e a eficiência podem coexistir com a beleza natural no seu estado bruto.