Os fabricantes de contraplacado destacam as principais preocupações com as máquinas de secagem de folheados

Para os fabricantes de contraplacado, a utilização de máquinas de secagem de lâminas é uma etapa crucial que impacta diretamente a qualidade do produto, a eficiência da produção e a relação custo-benefício. Abaixo estão as principais preocupações que normalmente priorizam:

1. Uniformidade de secagem e controlo do teor de humidade

O requisito fundamental para a produção de contraplacado é o teor de humidade (TU) uniforme nas lâminas. A secagem irregular leva a problemas como empenamento, fissuras ou delaminação durante a colagem, uma vez que a adesão da cola depende de um TU consistente em todas as camadas. Os fabricantes monitorizam rigorosamente as metas de TU (geralmente 6 a 12% para madeiras tropicais, um pouco mais elevadas para madeiras macias) e a procura.

Máquinas de secar que conseguem manter tolerâncias rigorosas de humidade (±0,5–1%). A humidade inconsistente é uma das principais causas da redução da resistência da madeira compensada e dos defeitos pós-produção.

2. Preservação da Qualidade do Folheado

As lâminas de madeira são finas (0,3–3 mm) e propensas a danos mecânicos ou degradação térmica durante a secagem. Os fabricantes estão preocupados com:

Fissuras ou lascas na superfície: causadas por tensão excessiva, mudanças bruscas de temperatura ou pressão inadequada do rolo.

Colapso das fibras: A secura excessiva ou o calor intenso podem colapsar as estruturas celulares, reduzindo a espessura e a resistência do folheado.

Descoloração: O sobreaquecimento ou a ventilação inadequada podem provocar manchas ou escurecimento irregulares, afetando os aspetos estéticos e estruturais.

3. Eficiência e produtividade da produção

As linhas de produção de contraplacado operam em ciclos de elevada produtividade, pelo que a velocidade de secagem impacta diretamente a produtividade global.

Tempo do ciclo de secagem: Ciclos mais curtos (por exemplo, de 8 a 24 horas para facetas de 3 mm) reduzem os estrangulamentos.

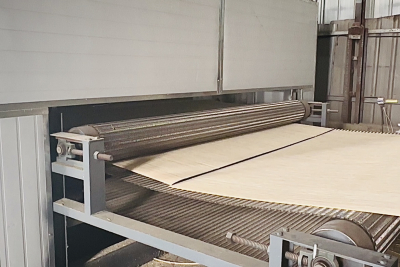

Processamento em lotes versus processamento contínuo: Os secadores contínuos (por exemplo, secadores de rolos) são preferidos para a produção em grande escala devido à maior produtividade, enquanto os secadores em lotes podem ser adequados para operações mais pequenas, mas apresentam o risco de tempo de inatividade entre lotes.

Compatibilidade com os processos a montante e a jusante: A integração perfeita com as linhas de descascamento, recorte e colagem minimiza o manuseamento de materiais e os tempos de espera.

4. Consumo e custo de energia

A secagem representa cerca de 30 a 50% do consumo total de energia nas fábricas de contraplacado. Os fabricantes priorizam:

Eficiência térmica: As máquinas com sistemas de recuperação de calor (por exemplo, reaproveitamento do calor dos gases de escape para pré-aquecimento das lâminas de madeira) reduzem os custos de combustível/eletricidade.

Adaptabilidade da fonte de energia: Flexibilidade para utilizar biomassa (por exemplo, serradura, casca de arroz), gás natural ou eletricidade, dependendo da disponibilidade e dos preços locais.

Custo por unidade seca: Equilibrando o investimento inicial em equipamento com as despesas operacionais a longo prazo (energia, mão-de-obra, manutenção).

5. Fiabilidade e Manutenção de Equipamentos

Durabilidade dos componentes: Os elementos de aquecimento (serpentinas de vapor, painéis de infravermelhos), os rolos e os sistemas de controlo devem suportar temperaturas elevadas e uma utilização contínua.

Facilidade de manutenção: Peças acessíveis (por exemplo, filtros, rolamentos) e designs modulares simplificam as reparações, reduzindo o tempo médio de reparação (MTTR).

Automatização da monitorização: Os sensores de temperatura, humidade e espessura da lâmina de madeira permitem a manutenção preditiva (por exemplo, alertas sobre o desalinhamento do rolo antes que ocorram danos).

6. Conformidade e Segurança Ambiental

As fábricas modernas enfrentam regulamentos rigorosos sobre emissões e segurança no local de trabalho:

Emissões de COV e partículas: Os processos de secagem podem libertar compostos orgânicos voláteis (COV) dos adesivos ou resinas de madeira; os fabricantes exigem sistemas de controlo (por exemplo, oxidantes catalíticos) para cumprir as normas locais de qualidade do ar.

Controlo do pó: As partículas finas das lâminas de madeira geradas durante a secagem devem ser recolhidas para evitar riscos de incêndio e manter os ambientes de trabalho limpos.

Segurança do operador: As proteções em torno de zonas de alta temperatura, sistemas de paragem de emergência e design ergonómico (por exemplo, redução do carregamento/descarregamento manual) são obrigatórios.

7. Adaptabilidade a diferentes tipos e espessuras de lâminas de madeira

As fábricas de contraplacado processam diversas espécies de lâminas (madeira dura, madeira macia, bambu) e espessuras (0,3–3 mm). Os fabricantes necessitam de secadores que:

Ajuste os parâmetros dinamicamente: Modifique a temperatura, a humidade e a velocidade do ar para as adaptar a diferentes densidades de madeira (por exemplo, as madeiras tropicais mais densas requerem menos calor para evitar o colapso).

Manipula tamanhos variáveis: Acomoda lâminas largas (até 2,5 m) ou formatos irregulares sem encravar ou danificar as arestas.